在浙江这片数字经济的沃土上,一座座“未来工厂”正拔地而起,成为驱动制造业高质量发展的新引擎。笔者深入探访了浙江一家专注于通讯产品制造的“未来工厂”,实地感受了以数据驱动、智能协同为核心的智能制造新模式如何重塑生产流程,并为行业树立起崭新的标杆。

步入厂区,传统车间人声鼎沸、忙碌穿梭的景象已不复存在。取而代之的是高度的自动化与静谧感。宽敞明亮的空间内,AGV(自动导引运输车)沿着既定路线无声穿梭,精准地将物料配送至各个工位;机械臂灵活舞动,完成精密器件的装配、检测与包装。整个生产过程在MES(制造执行系统)的统一调度下,如同一个精密协作的有机体,高效而有序。

这家“未来工厂”的核心,在于其深度融合的“数字孪生”与工业互联网平台。通过为物理工厂创建一个完全对应的虚拟模型,管理者可以在数字世界中实时监控、模拟和优化生产全过程。从一颗芯片的贴装到整机产品的测试,每一个环节的数据都被实时采集、上传与分析。系统能够提前预警设备故障、动态调整生产排程,甚至根据历史数据与算法预测,自主优化工艺参数,从而将产品良率提升至行业领先水平。

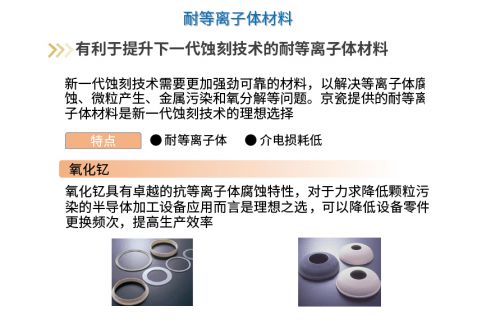

在通讯产品,尤其是5G设备、光模块等高端产品的生产线上,这种智能化优势体现得尤为明显。这些产品对精密度、一致性和可靠性要求极高。工厂通过引入AI视觉检测系统,对微米级的元器件焊点、壳体瑕疵进行毫秒级的自动识别与分拣,其准确率和效率远超人工。利用5G网络本身大带宽、低时延的特性,工厂实现了海量生产数据、高清质检画面的超高速无线回传与边缘计算处理,进一步打通了数据流动的“任督二脉”。

“未来工厂”不仅是技术的堆砌,更是生产模式的深刻变革。它实现了从大规模标准化生产,向大规模个性化定制的柔性转变。通过云端平台,客户可以直接参与产品设计,工厂则能快速响应,通过智能产线的快速换线与重组,在一条生产线上实现多品种、小批量的高效生产,满足了市场日益增长的差异化需求。

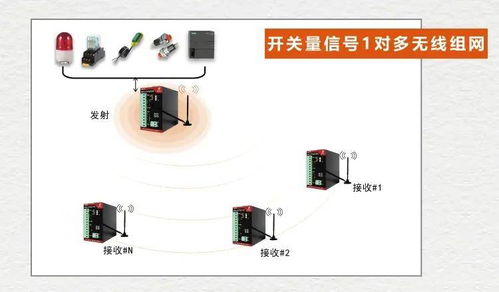

更为重要的是,这座“未来工厂”构建了一个开放的协同生态。它不仅是自身生产的“大脑”,也通过工业互联网平台,向上连接了原材料供应商,向下对接了物流与终端客户,实现了供应链的透明化与协同优化。库存周转率大幅提升,产业链的韧性得到显著增强。

探访结束,回望这座“未来工厂”,它没有炫目的概念炒作,有的只是扎实的数据流、精准的执行与持续的优化迭代。它代表着浙江乃至中国制造向价值链高端攀升的决心与路径——通过深度融合数字技术与先进制造,打造出效率、质量与灵活性兼具的智能制造新范式。这座专注于通讯产品的“未来工厂”,正如其生产的高性能网络设备一样,正为千行百业的数字化转型,铺设一条更为高效、智能的“信息高速公路”,为中国智能制造树立起一个清晰可见、可供借鉴的鲜活标杆。